Výroba

Ekologie a ochrana životního prostředí

-

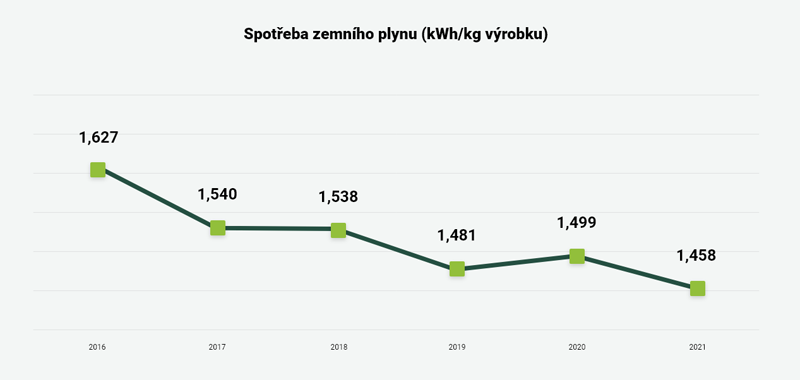

Efektivně využíváme energie

Používáme úsporné technologie, splňujeme normy ISO 50001.

-

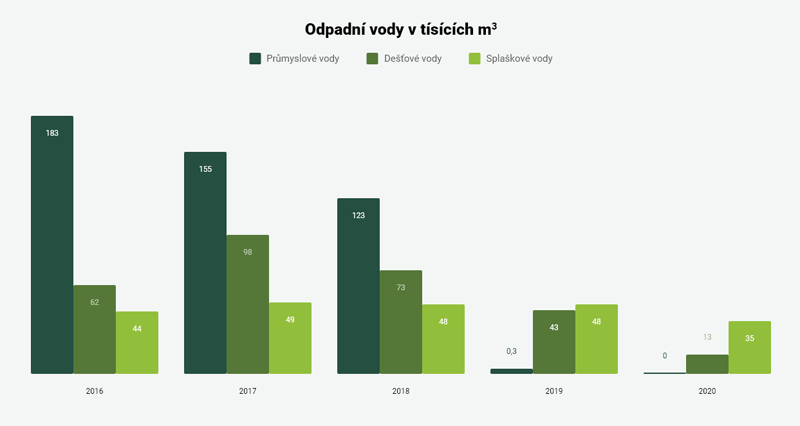

Šetříme vodní zdroje

Snižujeme spotřebu vody v každé části výrobního procesu.

-

Využíváme odpadní teplo

Díky odpadnímu teplu ušetříme až 15 % plynu při sušení.

-

Recyklujeme keramické odpady

Střepy, prach z filtrů, rozemleté obklady vracíme zpět do výroby.

Ekologický přístup ve výrobě se odráží zejména při využití odpadního tepla vznikajícího při výpalu našich výrobků, recyklaci našich odpadů v čistírnách odpadních vod a využívání odpadních střepů jako součástí receptur výrobních směsí.

- Naším cílem je maximální efektivita výroby keramických obkladů nejvyšší kvality 1. jakosti.

- Výrobky RAKO vždy byly a jsou synonymem kvality díky dlouholetým znalostem odborníků, know-how výrobních procesů od vstupních surovin, zpracování, výpalu, až po skladování.

- Předpoklady vysoké efektivity výroby a výnosnosti 1. jakosti:

- výborné znalosti z vědy a techniky oboru

- rychlé mezioperační kontroly vstupních surovin

- sledování výrobních procesů

- optimalizace a průběžné kontroly vlastností výrobků

- striktní výstupní kontroly výrobků

- Investice versus kvalita výroby

Každá investice do nové technologie představuje výrazný posun v dosahování a monitorování kvality výroby vedoucí ke zvyšování efektivity naší výroby:

- investice do digitálních technologií umožňují statistické hodnocení a zlepšování výroby

- také chytrou dekoraci našich výrobků

- zavedli jsme systém managementu kvality výroby ISO 9001

Ke stažení - Certifikáty

- ISO 9001 Certificate IQNet 2095/2025 (PDF; 666,83 kB)

- ISO 9001 Certifikát CQS 2095/2025 (PDF; 627,75 kB)

- Cílem většiny investic a inovací do nových technologií je efektivní snižování spotřeby energií a vody, využívání odpadního tepla (rekuperační jednotky).

- Společně se zvyšováním výtěžnosti a efektivnosti výroby podporujeme postupné snižování odpadů a plné využití vstupních surovin.

- Významné investice do nových technologií

- Využívání odpadního tepla pro vytápění výrobních provozů a k ohřevu užitkové vody

- ve výrobních závodech se využívá odpadní teplo ze spalin pecí- je to zdroj tepla pro sušení keramického kalu v rozprachových sušárnách

- Minimální odstávky a přerušování výroby – maximální využívání tepla

- ekologický přístup ve výrobě se odráží zejména při využití odpadního tepla vznikajícího při výpalu našich výrobků

- Recyklací našich odpadů v čistírnách odpadních vod a využívání odpadních střepů jako součástí receptur výrobních směsí

- naše společnost je certifikována systémem managementu hospodaření s energií

Ke stažení - Certifikáty

- ISO 50001 Certificate IQNet 119/2025 (PDF; 0 kB)

- ISO 50001 Certifikát CQS 119/2025 (PDF; 646,62 kB)

- Energetická politika (PDF; 56,18 kB)

- Investujeme do úspornějších technologií např. suché kalibrace.

- Používáme uzavřený cyklus technické vody.

- Máme maximální kontrolu nad spotřebou vody v každé části výrobního procesu.

- Využíváme dešťovou vodu.

- Biologicky čistíme technickou vodu.

- Při změně technologie kalibrace výrobků se snížila spotřeba vody na 0 z původních cca 1300 m3 čisté, pitné vody za rok.

- Nová technologie chlazení lisů, kde se snížila na minimum spotřeba pitné vody využitím jiných médií se zvýšením efektivity chlazení (spolu se snížením hlučnosti zařízení).

- Od 2019 se používá zpětně průmyslová odpadní voda pro výrobu keramického kalu. Jako záměsová voda na přípravně hmot a vrací se zpět do výroby.

- Spotřeba vody v jednotlivých výrobních procesech je pečlivě sledována. V roce 2019 se realizoval systém online sledování spotřeby Q-max.

Závod LUBNÁ U RAKOVNÍKA

Závod má vlastní zdroj podzemní vody. Odpadní voda ze sociálních zařízení a přípravy jídel je čištěna na biologické čistírně odpadních vod. V závodě RAKO 3 je vybudována recyklační stanice, která napomáhá k úsporám technologických vod. Slouží k čištění vod z technologie. Vyčištěná voda se vrací zpět na začátek výrobního procesu. Vlastní vyčištěná voda se také využívá pro mytí technologických zařízení a podlah. Technická voda se v závodě „točí“ a tím je eliminováno vypouštění technologických odpadních vod.

Závod CHLUMČANY

V létě 2019 zde bylo realizováno zachytávaní srážkové vody v systému sedimentačních nádrží.

Proces snižování odpadní vody v jednom z našich závodů v souvislosti s efektivním vracením technické vody zpět do výrobního procesu.

Vyčištěnou vodu vracíme zpět na začátek výrobního procesu.

- Investujeme do nových technologií s efektivnějším spalování plynu.

- Maximálně využíváme odpadní teplo, není potřeba spalovat další plyn a nevznikají další emise.

- Používáme efektivnější filtry na zachytávaní prachu a emisí (např. fluorfiltry).

- Nová zařízení snižují energetickou náročnost výpalu díky nižší spotřebě plynu, a tedy i emise CO2. Jedna nová výrobní linka v současnosti svojí kapacitou a efektivitou nahradí dvě původní linky.

- Efektivní odsátí výrobních procesů, kde vzniká prach, zabezpečí minimalizování zbytkového prachu v pracovním prostředí.

- Moderní výkonné zařízení odsávání umožňuje opětovné využití prachu ve výrobě. Novým řešením se snižuje prašnost v pracovním prostředí o téměř 40 %!

- Po instalaci nového odlučovače fluoru došlo ke zlepšení hodnot naměřených plynných sloučením fluoru v rozmezí od 56-83 %

- Snižujeme tloušťku keramických obkladů při zachování vlastností produktů a bez omezení jejich použití v praxi.

- Opětovně využíváme keramický prach, který vzniká v určitých fázích procesu výroby, např. suchá kalibrace, lisování a atd.

- Využíváme nevypálených ale i vypálených střepů (rozbitých, vadných výrobků z výrobního procesu) zpět ve výrobě.

- V rámci „oběhového“ hospodaření se surovinami se snažíme o maximální zpětný návrat keramického prachu – odprašků, které vznikají v jednotlivých fázích výroby.

- Efektivní odsávání odprašků nám umožňuje vrátit až několik tun suroviny denně zpět do výrobního procesu. Zároveň tím snižujeme prašnost v pracovních prostorách.

- Při kalibraci výrobků za sucha vznikají odpady – odprašky, které se využívají zpětně ve výrobě, a to jako surovina k výrobě keramického kalu a tím bezezbytku využívaná surovina pro výrobu keramických obkladových prvků (objem odprašků cca 1,5 t denně).

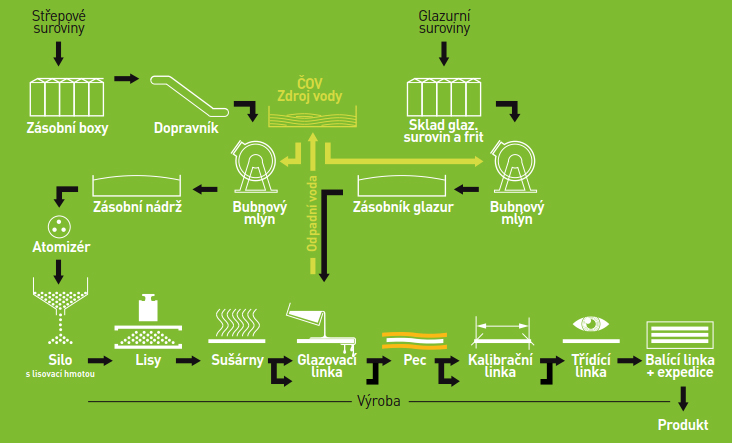

- Schéma výrobního procesu od vážení surovin až po zabalení výrobků na paletu.

Suroviny se dopravují do mlecího zařízení. Z mlecího bubnu vystupuje směs jemně mletých surovin smíchaných s vodou, ze které se v rozprachových sušárnách získává vlhký granulát. Lisováním granulátu na hydraulických lisech vznikají výrobky, které je nutné ještě před další úpravou vysušit v sušárně. Tak výrobky získají technologickou pevnost potřebnou k dalšímu zpracování engobováním, glazováním nebo další dekorací.

Od přípravy pracovních směsí keramických hmot jsou důsledně odděleny přípravy glazur a engob. Pracují rovněž na principu mokrého mletí v bubnových mlýnech. Engoba i glazura jsou nanášeny vhodnou technologií na povrch keramického výrobku.

Na konci glazovací linky se glazované a ozdobené polotovary ukládají do zásobních přepravních vozů, ve kterých jsou sušeny a přepravovány ke keramické pece. Pálení keramických obkladových prvků se provádí při teplotách v rozmezí od 1 000 °C do 1 250 °C.

Po třídění jsou výrobky baleny do kartonových krabic, skládány na EUR palety.

Ke stažení

- ISO 9001 Certificate IQNet 2095/2025 (PDF; 666,83 kB)

- ISO 50001 Certificate IQNet 119/2025 (PDF; 0 kB)

- ISO 50001 Certifikát CQS 119/2025 (PDF; 646,62 kB)

- ISO 14001 Certifikát CQS 203/2023 (PDF; 652,61 kB)

- ISO 9001 Certifikát CQS 2095/2025 (PDF; 627,75 kB)

- EU Ecolabel CZ (PDF; 1,49 MB)

Prohlédněte si další kroky životního cyklu výrobků RAKO

- Rádi Vám poradíme

- Infolinka +420 800 303 333

- E-mail info@rako.cz